公司新闻

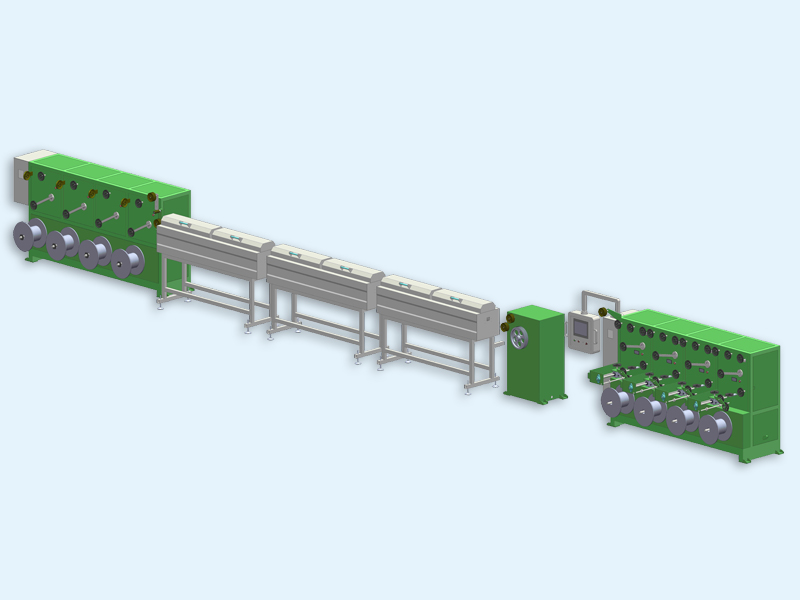

双螺杆挤出机组:配备温控精度±0.5℃的加热模块与转速误差<0.1%的计量泵,确保纺丝液黏度稳定性

喷丝头组件:采用316L不锈钢材质,孔径公差控制在±2μm,支持单孔、多孔结构快速更换

在线粘度监测仪:通过超声波传感器实时反馈溶液流变特性(典型参数:量程50-10000 mPa·s,采样频率10Hz)

梯度温控浴槽:实现5-80℃范围内分段控温,支持水浴、醇浴等多种介质切换(控温精度±0.3℃)

湍流发生器:通过可调式导流板创造0.1-2 m/s的流速梯度,优化相分离过程

溶液浓度闭环控制:配备电导率传感器与自动补液装置,维持凝固浴成分稳定

多级清洗机组:采用超声波(频率28/40kHz可选)+逆流漂洗复合工艺,残留溶剂去除率>99.8%

蒸汽退火装置:通过PID调节的饱和蒸汽系统(温度控制范围60-120℃),精确调控膜孔结构

孔隙率分析仪:基于气体置换法(ASTM D2873标准),测量范围0.01-50μm

通量测试模块:可模拟0.1-3MPa跨膜压差,记录纯水通量衰减曲线

机械强度测试机:配备10N量程传感器,测量断裂伸长率与抗拉强度(精度±0.5%)

高速显微摄像系统:5000帧/秒的拍摄速度,实时观察纺丝液细流成型过程

在线红外光谱仪:通过ATR探头监测凝固浴成分变化,光谱分辨率4cm⁻¹

模块扩展能力:优选支持纺丝头快速拆装、*浴槽容积可调*的设计,适应不同膜结构的研发需求

数据接口标准化:确保设备具备Modbus TCP/IP或OPC UA协议,便于接入实验室信息管理系统(LIMS)

最新实验设备已开始集成机器学习算法与数字孪生技术。例如,某品牌纺丝系统通过实时采集50+个工艺参数,可自动生成膜孔径分布预测模型;另有设备商开发出虚拟工艺调试平台,使新配方开发周期缩短40%以上。这些创新将推动中空纤维膜研发从经验驱动向数据驱动转型。