公司新闻

PTFE中空纤维管的生产始于原料的严苛筛选。聚四氟乙烯树脂粉末的分子量需控制在50万-100万之间,粒径分布直接影响后续加工性能。原料预处理阶段采用双螺杆混料机,将树脂与助剂(如液体石蜡或煤油)按1:0.25-0.35比例混合,在40-60℃环境下持续搅拌4-6小时,形成均匀的糊状挤出料。

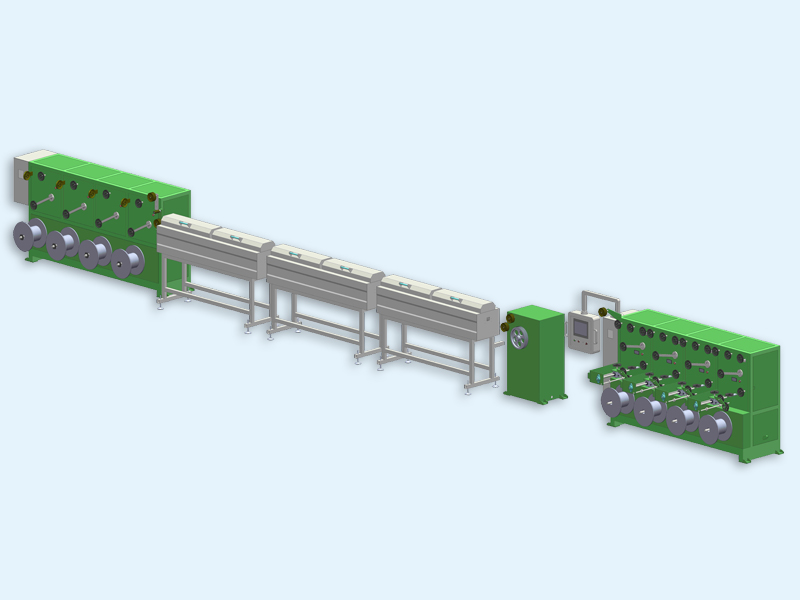

经过预处理的糊状物料进入双阶式柱塞挤出机,在25-35MPa压力下完成初步塑形。关键工艺参数包括:

温度梯度控制:从进料段的80℃逐步升至模头段的300℃

剪切速率:维持在100-500 s⁻¹范围以避免熔体破裂

挤出速度:与后续拉伸工序保持动态匹配

半成品进入双向拉伸系统,这是决定纤维管性能的关键工序:

纵向拉伸:在120-150℃环境下,以300%-500%的拉伸比进行单向延伸

横向拉伸:通过气压扩张实现管径增大200%-400%

定型处理:在保持张力状态下缓慢冷却至80℃以下

拉伸后的纤维管需在多段控温烧结炉中完成结晶过程:

预热段:200-250℃去除残余助剂

烧结段:370-390℃维持20-30分钟,使PTFE完全熔融

退火段:梯度降温至200℃以下消除内应力

完成烧结的纤维管进入后处理工序:

表面改性:等离子处理或化学接枝提升亲水性

端部密封:激光焊接技术实现局部非对称封闭

功能涂层:抗菌、抗静电等特种涂层喷涂 质量检测体系包含三大核心指标:

结构完整性:采用X射线断层扫描检测壁厚均匀性

分离性能:0.2MPa压力下测试纯水通量(通常≥500 L/m²·h)

力学性能:爆破压力测试值需≥0.8MPa(ASTM D1599标准)

当前行业正朝着超细径化(内径<0.5mm)和功能集成化方向发展: